1点モノの製作から、量産加工品まで品質重視の生産体制

加工先をお探しのメーカー担当者様や、初めて機械加工をご依頼のお客様まで、

ニーズに応じた様々な加工で製品を提供します。

初回打合せ

初回打合せ

First meeting

構想図を基に細かくヒアリングを行います。

用途や必要となる性能から、材質や加工方法のご提案を致します。

詳細仕様打合せ

詳細仕様打合せ

Discussing the details

加工条件の設定、材料や刃具の選定、加工図の製図、コストの算出など、詳細をつめていきます。

治具設計・製作

治具設計・製作

Design the jig

加工図を基に、工程設計を行い、治具や専用機を設計します。

治具や専用機は、製品の品質に直結するため、熟練工によって高精度に製作します。

また、単品加工に求められる品質と、量産加工に求められる品質は異なります。用途に合わせた品質の作り込みを行います。

機械加工

機械加工

Machining operation

当社では70台以上の高精度なCNC加工設備を所有しています。

製品のサイズや材質、そして必要とされる精度などに合わせ、様々な種類・用途の加工設備のラインナップから設備を選定し、加工を行います。

熱処理

熱処理

Heat treatment

焼入・焼戻し、焼なまし、焼ならしといった様々な熱処理があります。鋼の強度や粘り、耐疲労強度、耐衝撃性、耐食性、被削性など、機械部品として実用に耐えるよう、目的に応じた特性を引き出し、性能を高める事ができます。

研磨・仕上げ

研磨・仕上げ

Finishing and polishing

砥石を高速回転させて製品表面を削り、凹凸を滑らかにし、また強度を与えます。ミクロンという非常に細かな単位で精度が出せるのも特徴のひとつです。また当社では、ピンやシャフト、パイプなどの金属表面をローラで押し均して平滑な表面に仕上げるセンタレス方式のローラ・バニシングも得意としています。

表面処理

表面処理

Surface treatment

アルミニウム製品へのアルマイト(酸化被膜処理)や、鉄・銅・ステンレス製品などへのめっき処理を行うことで、高耐食・高耐摩耗・高硬度・表面特性付与(すべり性・撥水性・塗装密着性向上)・電気絶縁性・装飾性(着色・鏡面仕上げ・ナシ地仕上げ)・軽量化・高効率化・長寿命化など、目的に応じた性能を高める事ができます。

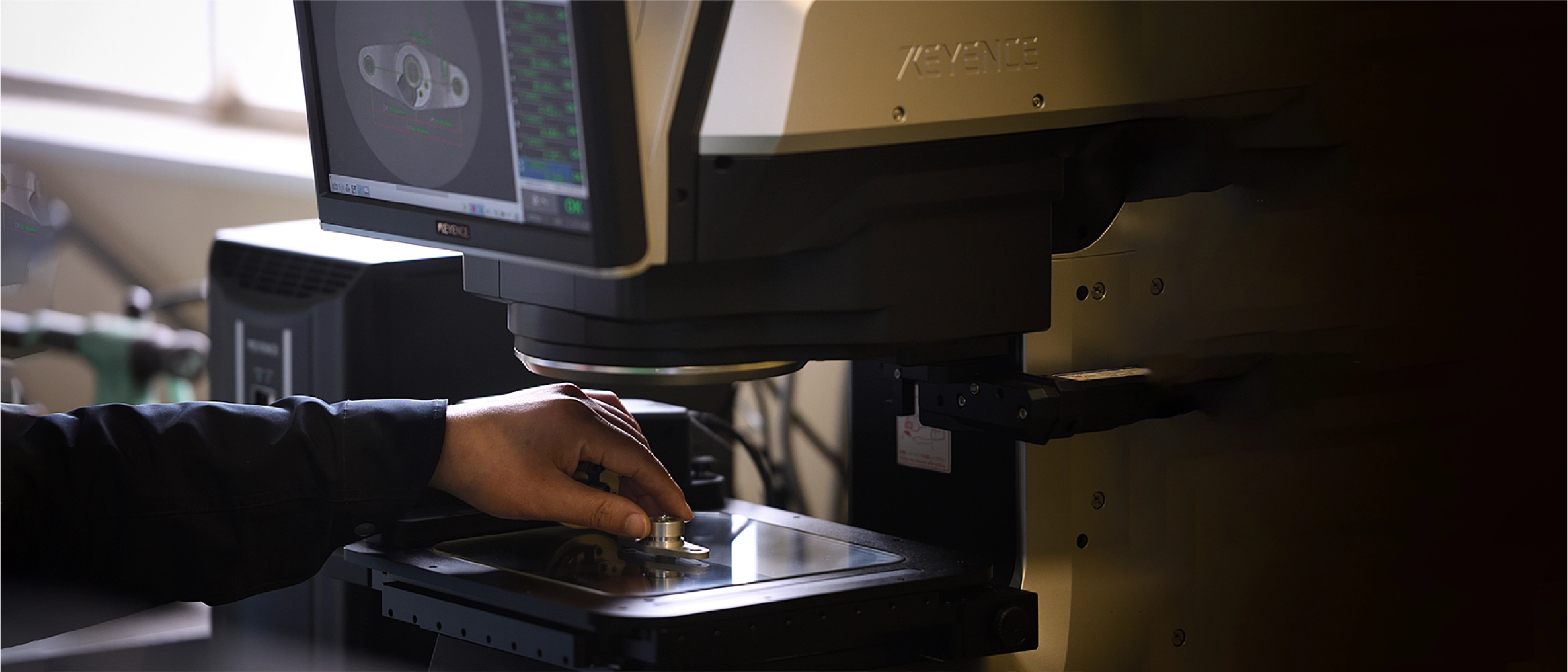

品質確認

品質確認

Quality check

高精度な測定装置類、最適な工程設計、作業者教育・初期管理など、品質に一切の妥協をせず、高品質な製品をお届けします。

製品出荷

製品出荷

Delivery

製造・購買・出荷それぞれのリードタイムを把握し、適切な生産計画を策定し、お客様の要求するタイミングで製品を出荷・納品します。